Untuk meningkatkan sifat mekanikalnya, alat perlu menjalani rawatan haba seperti pelindapkejutan dan pengerasan.

Pelindapkejutan:

Ini adalah sejenis rawatan haba yang merangkumi pemanasan dan penyejukan seterusnya bagi keluli untuk mengurangkan tekanan dalaman dalam bahan. Semasa proses pemanasan, martensit dihasilkan, yang mempunyai struktur yang sangat keras dan kekuatan tegangan muktamad yang tinggi, tetapi daya tahan yang rendah.

Oleh itu, bahan terdedah kepada retak; Untuk mengelakkan isu ini, keluli kemudiannya dibaja melalui penyejukan terkawal. Kadar penyejukan semasa pembajaan mempunyai kesan yang ketara ke atas tegasan baki keluli. Semakin perlahan kadar penyejukan, semakin lemah tegasan sisa.

Gred keluli yang boleh menjalani rawatan ini mengandungi 0.4-0.6% karbon, oleh itu ia dipanggil keluli dipadamkan dan terbaja.

Pengerasan:

Tujuan rawatan ini adalah untuk meningkatkan kekerasan bahan, yang termasuk memanaskan keluli ke suhu tertentu dan kemudian penyejukan pantas.

Kaedah yang biasa digunakan untuk mengukur kekerasan alat ialah ujian kekerasan Rockwell, yang dilakukan menggunakan indentor kon (HRC) atau sfera (HRB).

Ia melibatkan peningkatan secara beransur-ansur beban pada instrumen. Kekerasan ditentukan oleh kedalaman penembusan indentor ke dalam bahan kerja.

Pengerasan induksi:

Ini adalah rawatan haba yang paling biasa untuk tekan brek alat mesin, tetapi kerana ia adalah rawatan permukaan, ia hanya menjejaskan lapisan luar alat.

Pelindapkejutan ini menggunakan prinsip aruhan elektromagnet: bahan konduktif (gegelung) diletakkan dalam medan magnet berselang-seli yang kuat, alat dipanaskan pada suhu tinggi, dan kemudian disejukkan dengan cepat oleh aliran penyejuk.

Pelindapkejutan induksi boleh membentuk permukaan yang sangat keras dengan rintangan haus dan rintangan keletihan, tanpa menjejaskan keliatan teras.

Pengerasan teras:

Beberapa tekan brek pengilang alat mesin menggunakan pengerasan teras untuk mencapai kekerasan yang konsisten di seluruh alat, manakala nilai kekerasan permukaan adalah rendah, dan permukaan biasanya tertakluk kepada haus.

Panjang dan ketepatan

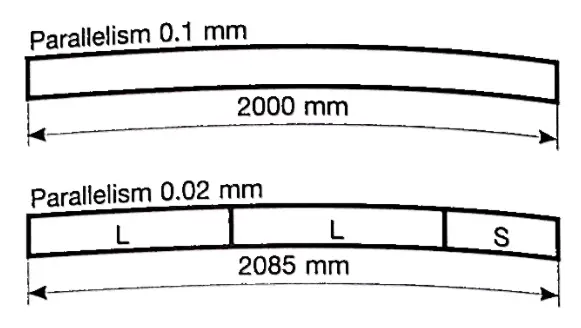

Pada masa lalu, tekan brek alat mesin dihasilkan sebagai kepingan tunggal, dan panjangnya adalah sama dengan alat mesin tekan brek mesin atau profil yang hendak dibengkokkan. Alat keluli ini dirancang kerana pengerasan dan pengisaran boleh menyebabkan ia berubah bentuk kerana panjangnya. Disebabkan oleh ketidakupayaan alat pemotong untuk memproses, ketepatannya agak rendah, kira-kira 0.1 milimeter per meter.

Dengan kemunculan teknologi baru, ketepatan tekan brek peralatan mesin telah bertambah baik dengan ketara. Alatan hari ini ialah bahagian yang dihasilkan, dikeraskan dan dimesin, memastikan ketepatan yang lebih tinggi (0.0 milimeter setiap palet) dan prestasi mekanikal yang lebih baik daripada sebelumnya. Panjangnya tekan brek alat mesin berbeza-beza bergantung pada jenis, contohnya, alat Shinite mempunyai panjang 835mm.

Alat pembahagian mempunyai beberapa kelebihan: panjang modular standard, supaya pengendali boleh membeli alat untuk membentuk jumlah panjang yang diperlukan;

Mudah dikendalikan, menjimatkan masa apabila memasang tekan brek mesin;

Menjimatkan kos kerana hanya bahagian alat yang haus atau rosak perlu diganti, bukannya keseluruhan panjang;

Mesin boleh disediakan menggunakan stesen kerja dan alat pemasangan yang berbeza dengan profil berbeza yang digunakan dalam urutan.

Adalah penting bahawa dimensi alat adalah betul dan boleh ditukar ganti sepenuhnya dan diselaraskan untuk menggunakan moden tekan brek mesin dan memastikan kualiti yang tinggi tekan brek dan kebolehulangan.

Terima kasih kepada kemasan permukaan yang dihasilkan oleh mesin pengisar, moden tekan brek alatan mesin boleh menghasilkan acuan dengan jejari dalam acuan berbentuk V dan hujung tebuk.

Ini membolehkan seragam tekan brek tanpa menandakan kepingan logam dan memahami titik sentuhan yang tepat antara alat dan kepingan logam. Ini adalah maklumat penting untuk sistem CNC akhbar untuk ditetapkan secara automatik tekan brek parameter untuk mencapai kebolehulangan maksimum.

Rangkaian IPv6 disokong

Rangkaian IPv6 disokong